عام طور پر، مصنوعی ادویات کے لیے، وہ ایک نامیاتی سالوینٹس میں کرسٹلائز ہوتے ہیں۔ایک ہی وقت میں، ان میں بڑی مقدار میں نامیاتی سالوینٹس ہوتے ہیں۔اگر ان سالوینٹس کو براہ راست فضا میں خارج کیا جائے تو یہ نہ صرف ماحول کو سنگین طور پر آلودہ کرے گا بلکہ توانائی کا ضیاع بھی کرے گا۔لہذا، یہ ماحولیاتی تحفظ اور انٹرپرائز ڈویلپمنٹ کے تقاضوں کے مطابق ہے کہ خام مال اور ادویات سے مختلف سالوینٹس کو خشک کرتے وقت ان کی بازیافت اور بازیافت کرنا۔لہذا، APIs اور کچھ ادویات کو خشک کرنے کے لیے، بند لوپ خشک کرنے والے نظام کا انتخاب کرنا زیادہ مناسب ہے۔یہ نظام معاشی فوائد، ماحولیاتی فوائد اور سماجی فوائد کے زیادہ موثر اتحاد کو محسوس کرنے میں مددگار ہے۔

روایتی خشک کرنے والے آلات کے مقابلے میں فوائد

یہ مؤثر طریقے سے نامیاتی سالوینٹس کو بحال کر سکتا ہے، پیداواری لاگت کو کم کر سکتا ہے اور سالوینٹس کی وجہ سے ہونے والی ماحولیاتی آلودگی سے بچ سکتا ہے۔

یہ مواد کو خشک کرنے والے میڈیم (عام طور پر نائٹروجن) کے کم درجہ حرارت پر کم نمی والے مواد (نمی کی مقدار کو 0.5٪ تک کم کیا جا سکتا ہے) پر خشک کرنے کی اجازت دیتا ہے۔

کلوز سرکٹ گردش کرنے والے فلوائزڈ بیڈ ڈرائر کے خشک ہونے کے عمل کے دوران، سالوینٹس پر مشتمل گرم اور مرطوب ہوا کنڈینسر میں داخل ہوتی ہے تاکہ ہوا میں سالوینٹ مائع بن جائے۔اس طرح، نہ صرف سالوینٹس کو بازیافت کیا جا سکتا ہے، بلکہ ہوا کو گاڑھا، dehumidified اور خشک بھی کیا جا سکتا ہے۔بازیاب سالوینٹ لاگت کو بچانے کے لیے دوبارہ استعمال کیا جا سکتا ہے۔ایک ہی وقت میں، خارج ہونے والی ہوا ماحول کو آلودگی کا سبب نہیں بنائے گی.سنکشیپن dehumidification کے بعد، ہوا میں مطلق نمی کم ہے، اور ڈرائر کی خشک کرنے کی صلاحیت مضبوط ہو جاتی ہے.یہ بند سرکٹ گردش کرنے والے فلوائزڈ بیڈ ڈرائر میں نمی جذب کرنے اور مواد کو خشک کرنے کے لیے زیادہ موزوں ہے۔کلوز سرکٹ گردش کرنے والے فلوائزڈ بیڈ ڈرائر کے خشک ہونے کے عمل کے دوران، سالوینٹس پر مشتمل گرم اور مرطوب ہوا کنڈینسر میں داخل ہوتی ہے تاکہ ہوا میں سالوینٹ مائع بن جائے۔اس طرح، نہ صرف سالوینٹس کو بازیافت کیا جا سکتا ہے، بلکہ ہوا کو گاڑھا، dehumidified اور خشک بھی کیا جا سکتا ہے۔بازیاب سالوینٹ لاگت کو بچانے کے لیے دوبارہ استعمال کیا جا سکتا ہے۔ایک ہی وقت میں، خارج ہونے والی ہوا ماحول کو آلودگی کا سبب نہیں بنائے گی.سنکشیپن dehumidification کے بعد، ہوا میں مطلق نمی کم ہے، اور ڈرائر کی خشک کرنے کی صلاحیت مضبوط ہو جاتی ہے.یہ بند سرکٹ گردش کرنے والے فلوائزڈ بیڈ ڈرائر میں نمی جذب کرنے اور مواد کو خشک کرنے کے لیے زیادہ موزوں ہے۔

بند لوپ گردش کرنے والا فلوائزڈ بیڈ ڈرائر ایک مکمل طور پر بند ڈھانچہ ہے۔مشین کے اندر گردش کرنے والی ہوا نائٹروجن ہے۔جب anaerobic مواد یا آتش گیر اور دھماکہ خیز نامیاتی سالوینٹس پر مشتمل مواد کو خشک کرتے ہیں، تو گردش کرنے والی ہوا میں کم آکسیجن کی وجہ سے ڈرائر میں موجود مواد کو جلا یا آکسیڈائز نہیں کیا جا سکتا۔اس طرح، نظام مؤثر طریقے سے پیداوار کے عمل میں آگ یا دھماکے کے حادثات سے بچتا ہے، اور حفاظت کی سطح زیادہ ہے.

جب سیل شدہ لوپ گردش کرنے والا فلوائزڈ ڈرائر صرف معمولی مثبت دباؤ کی حالت میں کام کرتا ہے، تو اندرونی دباؤ کم ہونا ضروری ہے۔لہذا، آلہ نسبتاً کم پنکھے کی طاقت سے لیس ہے۔مثبت دباؤ کے تحت، گرم ہوا مٹیریل میش پلیٹ کے نیچے سے اڑا دی جاتی ہے۔مضبوط ہوا کی رسائی کی صلاحیت۔اگرچہ مواد کی فلوائزیشن اونچائی زیادہ نہیں ہے، گرم ہوا مواد سے زیادہ مکمل رابطہ کرتی ہے اور خشک ہونے کی رفتار تیز ہوتی ہے۔ایک ہی وقت میں، توانائی کی کھپت کم ہے.

کلوز سرکٹ گردش کرنے والی فلوائزڈ بیڈ ڈرائر کی مین مشین ایک خاص پلس بیک اڑانے والی دھول ہٹانے کے نظام کو اپناتی ہے۔اچھا دھول ہٹانے کا اثر.فلٹر عنصر خاص مواد سے بنا ہے، اچھی سطح کی تکمیل، بڑے فلٹریشن ایریا، اعلی فلٹریشن درستگی اور کم مزاحمت کے ساتھ۔اس صورت میں، دھول آسانی سے فلٹر کارتوس سے منسلک نہیں ہوتی ہے، لیکن اسے الگ کرنا اور صاف کرنا آسان ہے۔

اصول

1. نائٹروجن بھرنا اور آکسیجن خارج ہونا

جب متعلقہ پائپ لائن کنٹرول والو بند ہوجاتا ہے، تو نظام مکمل طور پر بند ہوجاتا ہے؛جب ایگزاسٹ پمپ آن ہوتا ہے، تو سسٹم میں موجود آکسیجن کو باہر نکالا جائے گا تاکہ سسٹم کو مائیکرو نیگیٹو پریشر سٹیٹ تک پہنچایا جا سکے۔جب سسٹم پریشر گیج ایک خاص قدر دکھاتا ہے، تو متعلقہ ایگزاسٹ والو اور ایگزاسٹ پمپ کو بند کر دیں۔اس وقت، نائٹروجن کنٹرول والو کھول دیا جاتا ہے اور نائٹروجن کو نظام میں انجکشن کیا جاتا ہے.جب سسٹم میں بقایا آکسیجن آن لائن آکسیجن کا پتہ لگانے والے آلے کے ذریعہ معلوم شدہ مطلوبہ قدر سے کم ہوتی ہے، تو نظام مائیکرو مثبت دباؤ کی حالت میں ہوتا ہے۔اس وقت، نائٹروجن کنٹرول والو کو بند کریں اور اگلے عمل میں داخل ہوں.

2. خشک ہونے والی مدت

مواد کو اچھی طرح بہاؤ بنانے کے لیے گردش کرنے والے پنکھے کو کھولیں۔ریڈی ایٹر کو آن کریں اور سسٹم کو مطلوبہ درجہ حرارت پر گرم کریں۔نائٹروجن کی منتقلی کے ذریعے، حرارت پانی، نامیاتی سالوینٹ اور مادے میں موجود مائیکرو پاؤڈر کی تھوڑی مقدار کو لے جاتی ہے۔اس نظام میں، باریک پاؤڈر کو ڈسٹ کلیکٹر کے ذریعے جمع کیا جاتا ہے (2-5 μm تک فلٹر کیا جاتا ہے)۔ کنڈینسر سے گزرنے کے بعد، ہوا میں سالوینٹ اور نامیاتی سالوینٹس کو مائع میں گاڑھا کر کے اسٹوریج ٹینک کے ذریعے جمع کیا جاتا ہے۔ dehumidification اور گاڑھا ہونا، نائٹروجن خشک ہو جاتا ہے اور پنکھے کے ذریعے نظام میں گردش کرتا ہے۔

3. نائٹروجن تحفظ کا نظام

نائٹروجن تحفظ بنیادی طور پر آن لائن آکسیجن ڈیٹیکٹر کے ذریعے کنٹرول کیا جاتا ہے۔جب آکسیجن کا مواد مطلوبہ قدر سے بڑھ جاتا ہے، تو نائٹروجن بھرنے والا آلہ خود بخود نظام میں نائٹروجن بھرنے کے لیے کھول دیا جاتا ہے۔جب نظام کا آکسیجن مواد ضروریات کو پورا کرتا ہے، تو نائٹروجن چارج کرنے والا آلہ خود بخود بند ہو جائے گا۔

4. Overpressure تحفظ کے نظام

جب نظام میں دباؤ مقررہ قدر سے زیادہ ہو جاتا ہے، تو دباؤ کا پتہ لگانے والا آلہ کام کرتا ہے اور خود بخود دباؤ کو خالی اور چھوڑ دیتا ہے۔جب سسٹم کا دباؤ ضروریات کو پورا کرتا ہے، تو خودکار ایگزاسٹ والو کو بند کر دیں اور سسٹم عام طور پر چلتا ہے۔

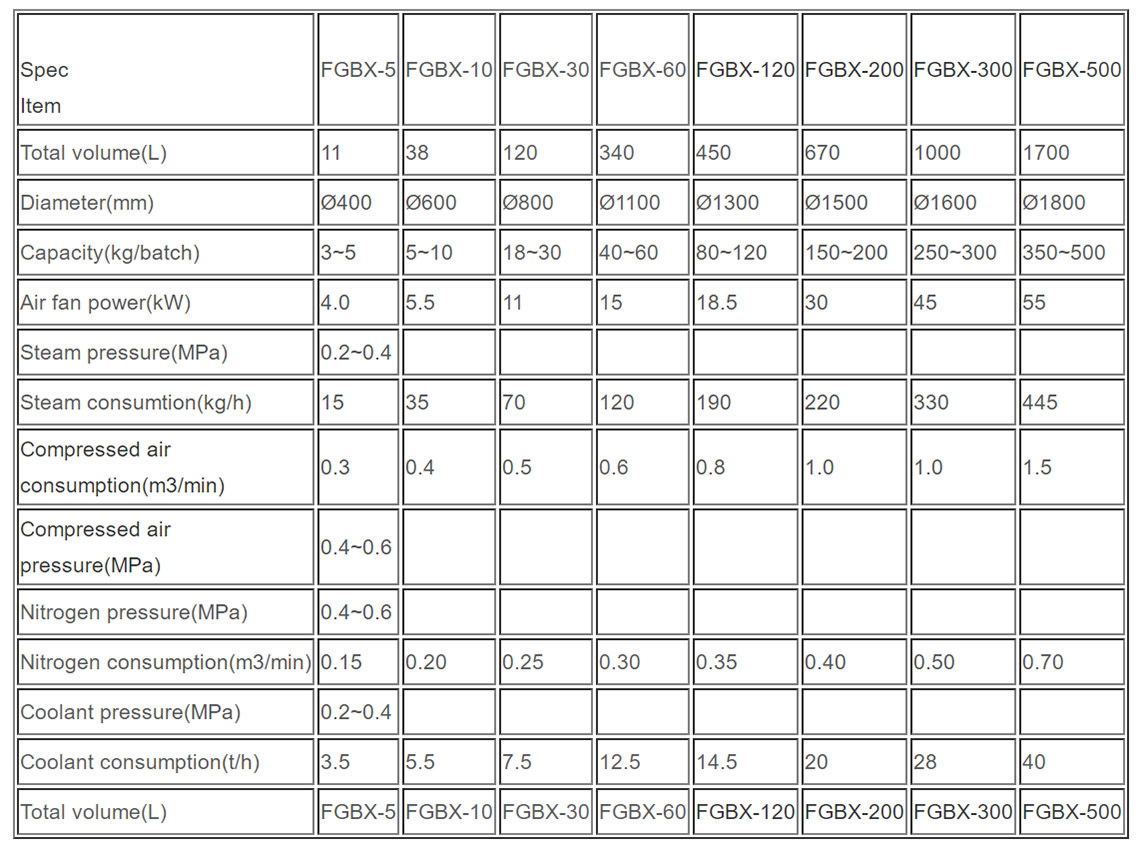

تکنیکی پیرامیٹرز